Буквально в прошлую пятницу побывал во Владивостоке на заводе “Sollers – Дальний Восток”, где собирают внедорожники.

Предлагаю вам подробную экскурсию по этому сборочному производству – 50 фотографий с комментариями.

Находится это все производство во Владивостоке на территории бывшего Дальзавода. Главный вход.

Проходная. После выписки всех пропусков можно идти через турникеты. Сотрудники завода, естественно, проходят по карточкам.

И сразу попадаем в огромный цех. На полу можно заметить желтую зебру – именно по ней нужно переходить дорожки в целях безопасности. Здесь постоянно передвигаются погрузчики.

Это логистический узел – сюда попадают все комплектующие для сборки.

А попадают они, предварительно пройдя растаможивание, с корабля, который пришел с Южной Кореи. Поэтому одним боком цех примыкает к морю.

Вот в таком виде приходит корпус автомобиля.

Который сразу же идет в мойку.

После чего на него надевают защитные кожухи, что бы не повредить при установке остального оборудования.

Склад метизов организован очень грамотно – таблички показывают какой модели и какого цвета принадлежат крепежные элементы. Если что-то кончается – пустая коробка ставится на верхнюю полку и проезжающий мимо погрузчик забирает ее и привозит новые детали.

Все другие агрегаты и детали автомобиля размещаются здесь же и к ним имеется быстрый доступ.

Кузова в ожидании сборки.

Первым делом на кузов наносят маркировку. И заносят все данные в компьютер.

Закрепляют табличку.

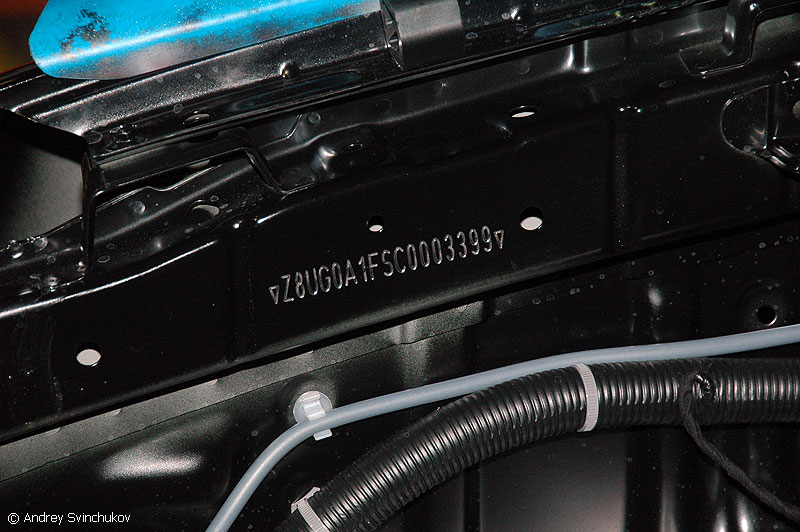

Набивают VIN-код.

Процесс выполняется вручную.

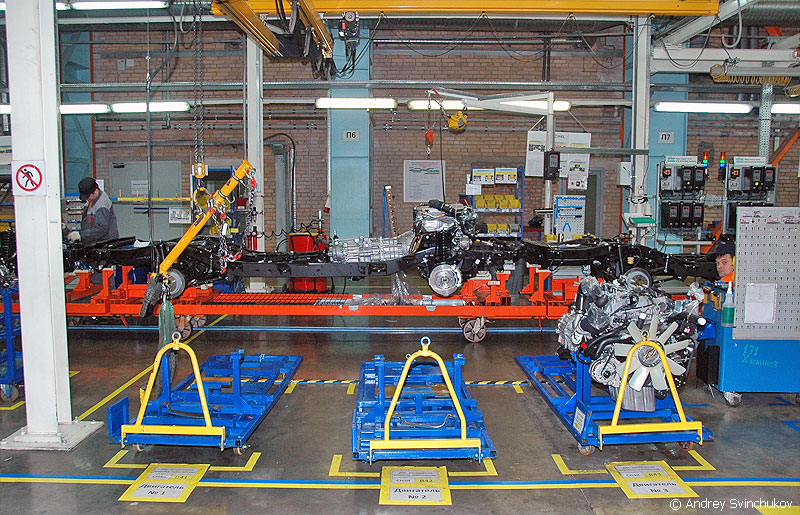

Опять же – двигатели, глушители и много чего другого, что необходимо для сборки автомобиля.

При необходимости – осуществляется подвоз узлов и агрегатов непосредственно к месту, где их устанавливают на внедорожник.

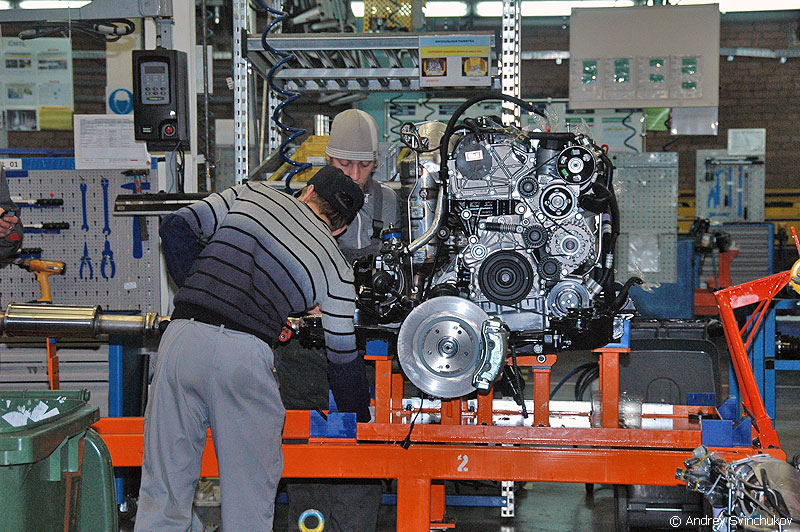

Вот этот двигатель уже практически на линии сборки.

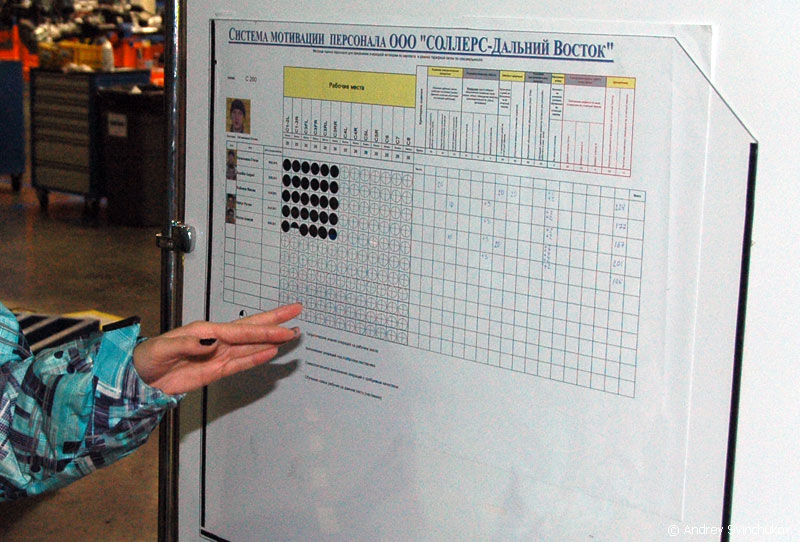

На заводе применяется очень простая система мотивации персонала – чем больше работаешь, тем больше получаешь. Кто как работает – видно всем.

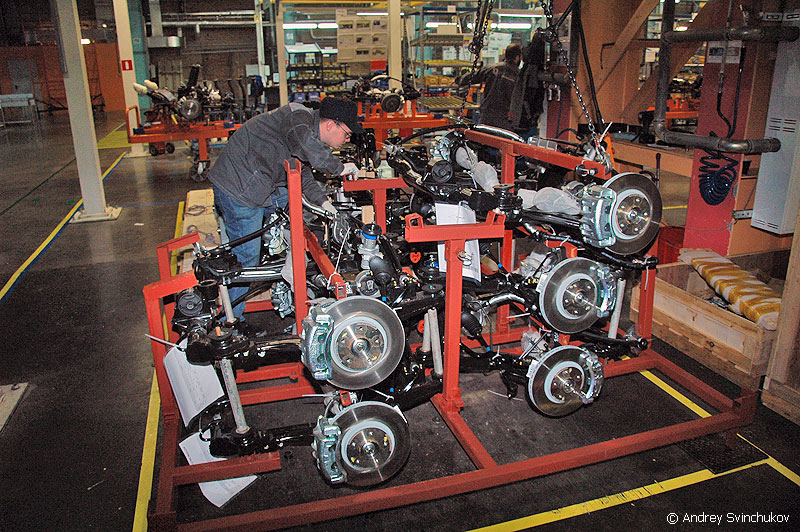

Еще один элемент для сборки – подвеска.

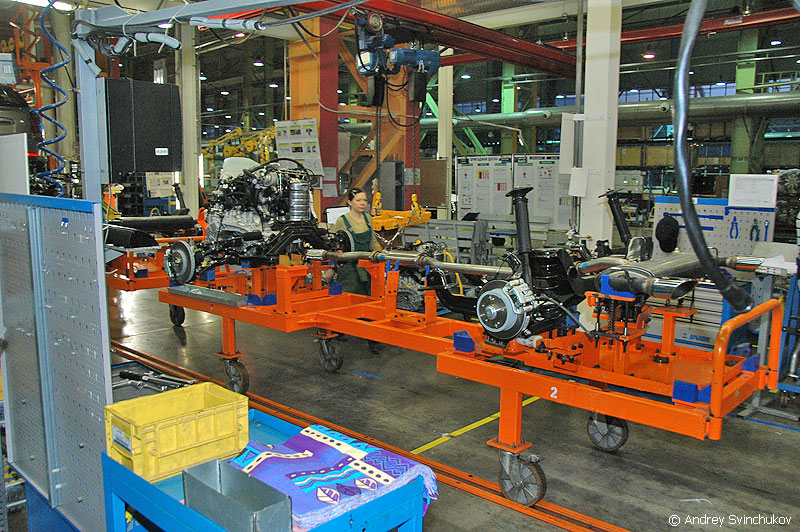

На предприятии сейчас есть две линии сборки. Одна для сборки рамных внедорожников – это SsangYong Rexton II, SsangYong Kyron и пикапа SsangYong Actyon Sports.

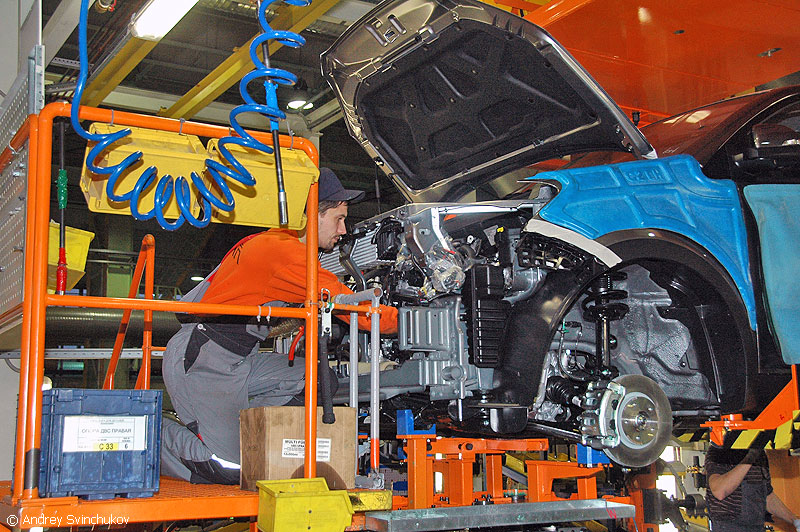

Другая линия для сборки внедорожников с несущим кузовом – SsangYong NEW Actyon. Причем линия для этих моделей – короче предыдущей.

Начало сборки безрамной конструкции.

А это – рамной. Причем сначала рама перевернута для установки всех узлов, что находятся снизу автомобиля.

Затем ее переворачивают и устанавливают все остальные узлы.

Не смотря на то,что сборка вся ручная, проходит под четким наблюдением электроники, которая контролирует, например, усилия натяга болтов.

Затем происходит установка кузова и его закрепление с остальными элементами.

Этот процесс здесь называется – свадьба.

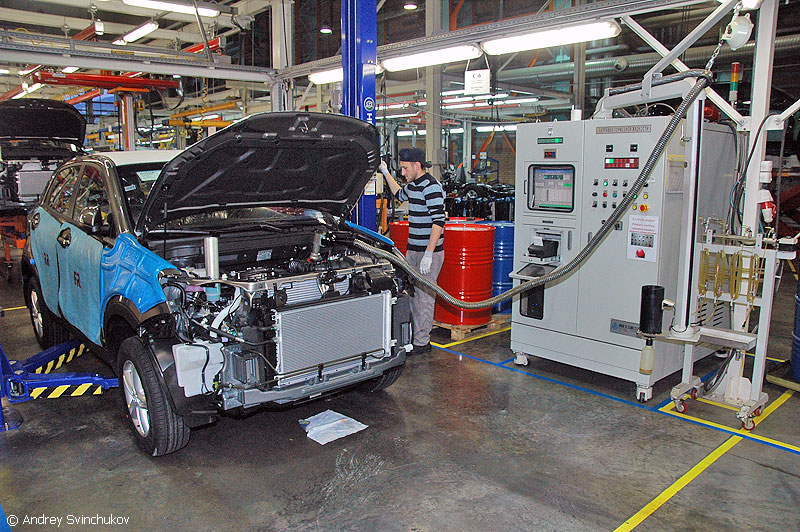

После этого автомобиль можно считать собранным и он заправляется всеми необходимыми жидкостями. Причем все процессы происходят под давлением, что бы исключить попадание воздуха в системы.

Та же запрвка, только рамного автомобиля.

В общем-то дальше автомобиль передвигается сам. С него снимают защитные кожухи.

И первое испытание – проезд по препятствию. Это для того, что бы протрясти все узлы.

После тряски автомобиль заезжает на эстакаду, где его внимательно осматривают специалисты на предмет надежности скрепления, дефектов и т.п.

Здесь же проходит проверка и настройка сход-развала.

И, если необходимо – корректировка фар.

Эта девушка занимается проверкой ключей, которыми собирают эти автомобили. Она перемещается по всему цеху с тележкой на которой установлен специальный компьютер и может отбраковать инструмент, если он не соответствует необходимым параметрам.

Далее идут динамические испытания. В специальной камере автомобиль разгоняется до скорости порядка 150 км/час, тормозит, ускоряется. Все это фиксирует компьютер и показывает,если есть какие-то отклонения. Как-нибудь в следующий раз покажу этот процесс на видео.

После этих испытаний автомобиль снова осматривается на предмет повреждений, нестыковок и всего,что может в дальнейшем помешать его эксплуатации.

Если все-таки обнаруживаются неисправности, то машина ставится в зону ремонта.

Если нет, или после ремонта, то машина попадает в так называемую безтеневую зону, где его осматриваю со всех сторон на предмет каких-то внешних повреждений.

Если обнаруживается что-то серьезное, то внедорожник отправляется в покрасочную камеру, где все недостатки устраняются.

Мелкие дефекты устраняются на месте осмотра.

Далее автомобиль готов к эксплуатации. Но не идет к покупателю, а едет на испытательный полигон. В этот раз мне не удалось там побывать, думаю,это тема отдельного посещения и тест-драйва, если такая возможность мне предоставится.

За две смены, на двух линиях, собирается 125 внедорожников. Каждый из которых уже имеет своего покупателя.

Я конечно не покупатель, но решил немного ощутить себя таковым.

Салон одного из готовых автомобилей.

В заключении хочу сказать,что это действительно в чистом виде сборочное производство, никакие детали здесь не производятся – все поставляется из Кореи. Но, уже в этом году завод планирует открыть сварочный цех и довести до 30% количество деталей, которые будут поставятся с российских заводов.

К цеху подходит железнодорожная ветка, на которой стоит состав и все автомобили грузятся на него и большей частью отправляются на Запад нашей страны. Совсем небольшой процент остается на Дальнем Востоке.

В дальнейшем на этом заводе планируется сборка не только корейских автомобилей, но и автомобилей японских. В частности, Toyota Land Cruiser Prado.

И совсем в заключении, за организацию фотосъемки хочу поблагодарить специалиста по связям с общественностью ООО “СОЛЛЕРС-Дальний Восток” Лагутину Таисию, а также моего главного гида по городу Владивостоку Маракулина Павла. Именно благодаря этим людям я попал на это, интереснейшее для меня, производство.

Надеюсь, что и вам было интересно узнать, как собираются автомобили на Дальнем Востоке.

Ваши отзывы и вопросы, традиционно принимаются в комментариях.

Пинг: Динамические испытания автомобиля | Иллюстрированные заметки